陶磁器及び工業

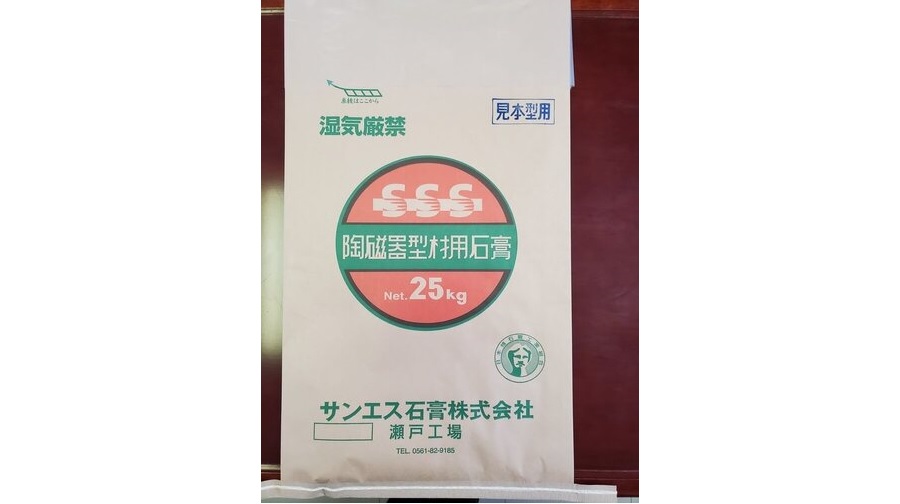

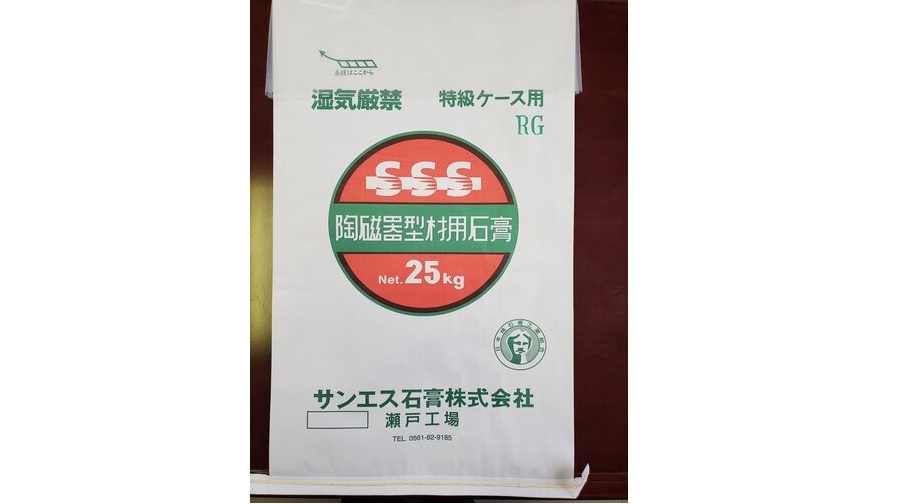

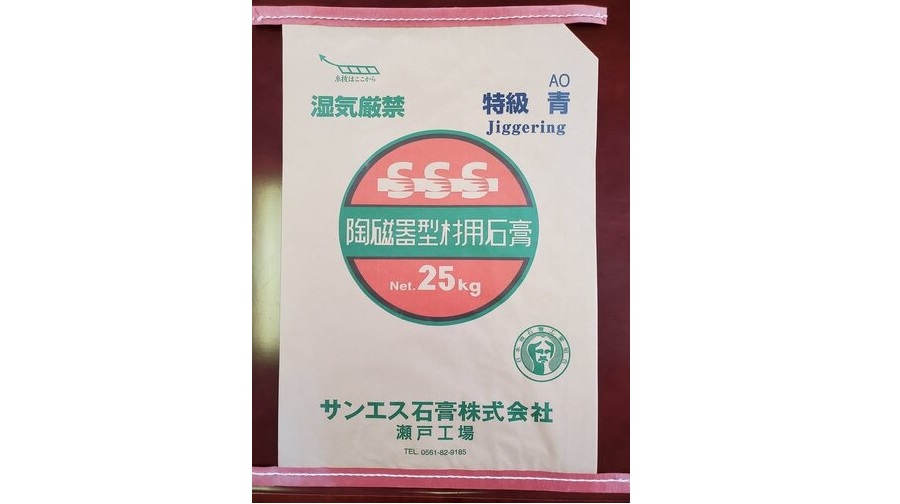

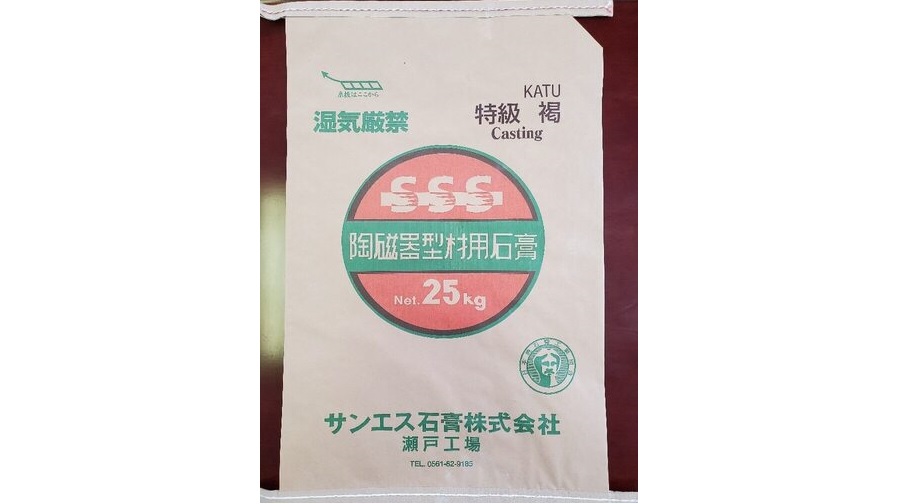

鋳込み用、ケース用、元型用など各種成型法に適した品種が

あります。

取り扱い製品一覧

一般用

ローラーマシン用、鋳込み用などで利用できる製品です。

工業用

-

ジプストーンL

高強度一般模型用

樹脂・樹脂石膏裏打ち用 -

ジプストーンHEX

模型寸法拡大用

鋳造模型の寸法調整用 -

ジプストーンRC-150

倣い模型用、一般模型用

-

ジプストーンRCL-100

倣い模型用、一般模型用

SSSジプストーンHEX/高膨張石膏

-

- ジプストーンHEXの膨張制御の基本は?開く

-

HEXの正しい膨張制御の方法は、次の様になります。

1.混水量、スラリー温度、撹拌時間、型の大きさ、形状、脱型時期などにより、膨張値が変動しますので御注意下さい。

- (例) 混水量の影響 40ml→1.50% 45ml→1.44% 50ml→1.35%(粉末100gに対する水量)

- スラリー温度の影響 10℃→1.77% 20℃→1.50% 30℃→1.14%

- 撹拌時間の影響 3分→1.17% 5分→1.50%

- 水温と攪拌時間の影響が大きいことが分かります。

2.ジプストーンHEXは膨張が大きいため、母型が凸型に向いています。凹型の場合は、割型にするか、一度低膨張石膏で反転してから御使用下さい。

鋳造用

SSSキャスター/ガラスの成形用石膏

-

- キャスターを利用してガラスの成形の基本は?開く

-

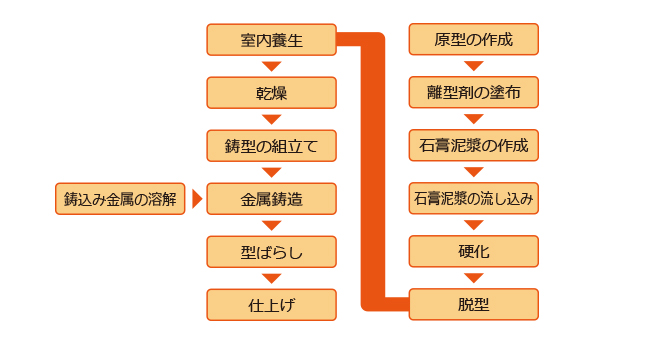

基本的な作業は次の様になります。

- 1.模型の作成(ゴム、粘土、木など)

- 2.キャビティの作成(鋳造用石膏流込み、脱型)*補強のため、針金で周囲を縛る。*セラミック繊維やSUS繊維の混入も有効。

- 3.濡れた石膏型へガラス粉を入れる。(ベビーパウダー状~握り拳大まで、標準40目/寸)

- 4.150~200℃で一夜乾燥

- 5.そのまま5~6時間かけて830~850℃に加熱、大物は1~2時間係留(技法やガラスの条件により680~1000℃)

- 6.小物で3日、大物で4日かけて室温に下げる。

- 7.バリとり、研磨

- 8.完成

-

- 使用方法・作業工程開く

-

1.原型の作成

- 木、石膏、シリコンゴム、金属などを使用します。

- 注)木及ぴ石膏型についてはラッ力ー、ニスなどによる吸水防止処理が必要です。

- 注)原型に逆勾配(アンダーカット)のある場合は.シリコーンゴムなどの様な弾性体を使用します。

2.離型剤

- マシン油、ワセリン、マシン油+ケ□シン+ステアリン酸

- マシン油+(0.1~0.5%)メチレンクロイド

- 注)必要以上の離型剤は気泡の原因にもなります。

- 注)離型剤の不足は原型への付着原因になります。

3.混水量

- 50%(石膏100重量部+水50重量部)

- 注)飲用に適した水をご利用下さい。

4.撹拌

手撹拌、機械撹拌、真空機械撹拌が可能です。真空機械撹拌が最も適しています。4~6分間撹拌します。撹拌不足は水浮きや強度低下の原因になります。キャスター1kgで約850ミリリットルの型が作製できます。

5.流し込み

撹拌の終了したら静かに原型に流し込みます。このとき振動を型に与えたり、刷毛で型表面の気泡を浮き上がらせる様にします。

6.脱型

脱型は、型の温度が最高に達した時点で行います。圧縮空気を利用すると容易に外すことができることがあります。

7.乾燥

脱型してから3時間程度室内に放置します。

- 室温から100℃ 1時間

- 100から150℃ 1時間

- 150から250℃ 1時間

合計3時間以上かけて温度を上げて下さい。

- 注)乾燥時間は型の大きさ、乾燥機の通風の有無、乾燥機に入れた型数、乾燥機内の場所などの条件で大きく変動します。

- 注)熱電対を利用して型中心部の温度を測定することが最も大切です。

- 注)型中心部の温度が200℃を越えれば乾燥できています。

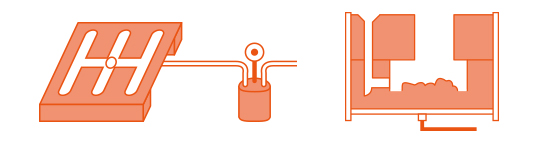

8.鋳造

-

- 鋳造方法開く

-

- 注1)減圧について 製品の形状によっては、上部にも同様の減圧装置を取り付けて下さい。

- 注2) 減圧は、24~30mmHgが適当です。(真空計が必要です。)

- 注3) 減圧時間は鋳込み直後の30秒が有効で、普通2~3分間、維持して下さい。

- 注4) その他に鋳込み後型全体を減圧状態にする方法もあります。

- 乾燥機内で3時間以上かけてゆっくりと型温度が80℃程度にまで下げます。(軍手でぎりぎり運べる温度です。)

- 真空ゲージの目盛りは20から30cmHg程度にしてから、鋳造します。

- 注)型ばらしまでの時間は、砂型の場合よリ2倍以上長く必要です。

陶磁器及び工業製品のよくあるご質問

石膏型作成の基礎

石膏型作成の基礎を紹介します。

初めて石膏型を作成する方も、石膏型作成のベテランの方も是非次のチェックポイントを確認して下さい。

-

- 混水量は一定ですか?開く

-

*型強度などの主要な型の特性は、混水量で決まります。(混水量=石膏100gを混練する水量g(単位%)

*攪拌時間を混水量の増減(水又は石膏の追加)で調整する事は、石膏型性能の不安定要因になります。

*混水量を高くすると、一般的に以下の3つが発生します。

- 流込時間が延びます。(攪拌時間の延長)

- 強度で低下します。(寿命の低下)

- 吸水量が増加して、吸水速度が早くなります。(着肉速度が早くなるとは限らない。)

-

- 水は清水ですか?開く

-

*石膏の混練水に可溶性塩類が溶解すると、石膏の硬化特性が変わります。

例

- ①石膏:硬化促進(充分な攪拌時間が得られなくなる。)

- ②食塩:硬化促進、白華の発生(型表面の荒れによる寿命の低下)

-

- 水温は高過ぎませんか?開く

-

*攪拌終了後のスラリー温度は、水温、気温、石膏粉末温度などによって決まります。*スラリー温度が低温な程、高強度の石膏型が得られます。

-

- 攪拌の終了ポイントは一定ですか?開く

-

- *石膏の攪拌は、流込操作に支障のない限り、充分に行った方が、高強度の石膏型が得られます。

- *攪拌不足の場合、流込後の硬化の過程で石膏粒子が沈降するために、棚落ちしやすくなります。(型割れの原因)

- *また、硬化した石膏の結晶が未発達となるため強度が低下します。(寿命の低下)

- *適正な攪拌時間の目安は、流込から石膏表面の水が引き始める時間が5分程度であることと言われています。

- *適正な攪拌時間は、石膏そのものの状態、混水量、水温などにより変動します。

その都度、適正は攪拌時間に調整することが大切です。

-

- 石膏型を養生していますか?開く

-

- *石膏の終結時間は通常30分程度ですが、この時間は石膏の水和が完了した時間という訳ではありません。

- *通常の石膏が完全に水和するには、2時間程度必要で、この時間は石膏が乾燥しない低温の場所で保管することが大切です。

- *これを、石膏型の「養生」といいます。

(セメントの養生と同じ意味です。)

-

- 石膏型の養生後は速やかに乾燥していますか?開く

-

- *石膏型の養生後は、養生中とは全く逆に、速やかに乾燥することが大切です。

- *水和が完了した石膏型内部では、余剰水(結晶化に要した水以外の混練のために必要な水)に石膏の結晶が溶解・再結晶を繰り返すことが起こります。

- *これを「戻り現象」と呼び、強度低下の原因となります。(寿命の低下)

-

- 乾燥温度は適正ですか?開く

-

- *石膏型の乾燥条件は、45℃の通風が最適です。

- *60℃(乾燥した型では50℃)以上では、結晶中の結晶水が次第に抜けて強度低下します。(低寿命・割れの原因)

- *乾燥の条件(乾燥の方法、乾燥室の通風の有無、温度分布、置き方、乾燥の個数など)により、乾燥の時間は変動します。

- *乾燥の初期は、60℃の温度で乾燥を促進しても、乾燥の終了時には、45℃以下になることが大切です。

-

- 石膏型に温度差がかかっていませんか?開く

-

- *石膏型の熱伝導率は非常に小さく、型内部と外部に大きな温度差ができやすい傾向があります。

- *乾燥した型に大きな温度差(40℃以上)ができると、温度歪み(ヒートショックと呼ぶ)により型割れを起こします。(割れの原因)